JINYU PAINT® (PEINTURE À L'HUILE)

Revêtement Fabricant OEM/ODM

Système de revêtement de sol en mortier de béton d'uréthane

Système de revêtement de sol en mortier de béton d'uréthane

Le système de revêtement de sol en mortier de polyuréthane est un système innovant spécialement conçu pour répondre aux exigences de l'industrie alimentaire en matière d'hygiène, de résistance au trafic intense, de tolérance à l'humidité et de résistance à la corrosion. Contrairement aux sols époxy traditionnels, les sols en mortier d'uréthane peuvent supporter des nettoyages répétés à la vapeur ou à l'eau bouillante, alors que les systèmes en résine époxy ne conviennent pas au nettoyage à haute température et sont généralement limités aux environnements secs. Dans de nombreuses usines alimentaires où des systèmes de mortier époxy ont été installés, des preuves substantielles montrent que les revêtements de surface époxy ne répondent pas aux exigences extrêmes de l'industrie alimentaire.

Le système de revêtement de sol en mortier d'uréthane offre un certain degré de flexibilité, un excellent pontage des fissures, une résistance supérieure aux chocs, une meilleure résistance à l'usure mécanique, une stabilité aux UV et une résistance à la corrosion chimique - en particulier contre les acides organiques et le nettoyage à la vapeur à haute température.

Combinant les avantages des revêtements de sol époxy et des matériaux en feuilles tout en surmontant leurs limites, les revêtements de sol en mortier de ciment polyuréthane peuvent être appliqués dans les usines de transformation alimentaire, les usines de boissons, les abattoirs, les usines pharmaceutiques, les usines de produits chimiques fins, les couloirs publics, les écoles, les bureaux, les halls d'exposition, les parkings et les centres d'art - dans tout environnement industriel ou commercial ayant des exigences particulières. Ces propriétés uniques ne peuvent être reproduites par aucune autre technologie.

Problèmes liés aux systèmes de revêtements de sol époxydiques Tradition

- Absence de résistance chimique à long terme - Sujet à la corrosion

- Incapacité à résister à des liquides de nettoyage de plus de 60°C - Mauvaise résistance à la chaleur

- Ne convient pas à la stérilisation à la vapeur ou à l'aide de produits chimiques chauds - Incompatible avec les milieux à haute température

- Vulnérable aux chocs thermiques - Fissuration et délamination sous l'effet de changements rapides de température

- Fissuration, décollement et délamination sous l'effet d'un impact - Faible résistance aux chocs

- Les joints multiples piègent la saleté et les bactéries - Difficile à désinfecter

- Sensible aux cycles thermiques et à l'usure mécanique - Faible résistance à l'abrasion

- Graisse et contaminants difficiles à éliminer - Risques pour la santé dus à une mauvaise nettoyabilité

- Les systèmes à base de solvants risquent de contaminer les sols - Problèmes de perméabilité

- Vulnérable à l'humidité du sol - Mauvaise étanchéité

- Longues périodes de rénovation - Temps d'arrêt prolongé avant réutilisation

- Défaillance à -20°C à -40°C - Décollement, délaminage et fissuration en cas de froid extrême

- Durée de vie courte - Faible durabilité à long terme

Les revêtements de sol en mortier de polyuréthane surmontent toutes ces limitations, ce qui en fait le choix optimal pour les environnements industriels et commerciaux exigeants.

Avantages des revêtements de sol en mortier d'uréthane

Le système de revêtement de sol en mortier d'uréthane représente la solution de revêtement de sol en polyuréthane la plus performante, offrant des avantages uniques, notamment : une résistance exceptionnelle à la température (jusqu'à 115°C à une épaisseur de 9 mm et jusqu'à -40°C), une résistance chimique exceptionnelle aux huiles, acides, alcalis et autres substances corrosives, une capacité de charge mécanique supérieure avec une forte résistance à l'usure et aux chocs, des propriétés antidérapantes, un nettoyage facile et une capacité de nettoyage à la vapeur, une imperméabilité à l'eau, à l'huile et à d'autres liquides, une composition de matériaux sans solvant (sans COV), une conformité aux normes EN 1186 pour la résistance à la contamination, une surface antibactérienne sans joint qui empêche la croissance microbienne et une durabilité à long terme. Cette combinaison complète de propriétés en fait le premier choix pour les applications industrielles et commerciales exigeantes.

Certifications

HACCP, FDA, CE, USDA, certification internationale de qualité alimentaire.

Résistant à l'usure

Excellente résistance à l'abrasion et aux chocs par rapport aux sols époxy.

Anti-corrosion

Performance anticorrosion globale supérieure.

Résistance à la température

Résiste aux chocs thermiques de courte durée de -30℃ à 150℃

Résistance à l'eau

Peut laver de l'eau à 5Mpa pour la purge à la vapeur, le clampage et la stérilisation.

Antidérapant

Il est doté d'une texture antidérapante épaisse qui répond aux exigences en matière d'antidérapance dans les environnements extrêmes.

Caisse de sol en mortier d'uréthane

Mortier d'uréthane pour revêtements de sol autonivelants Processus de construction

Étape 1 : Inspection et préparation du support

Le support en béton doit être structurellement sain, densément compacté et uniformément plat, avec toutes les propriétés de résistance rigoureusement testées pour répondre aux spécifications de conception. Le minimum requis est un béton de qualité C30, atteignant une résistance à la compression supérieure à 30 MPa après 28 jours de durcissement. La surface ne doit pas présenter de défauts tels que des poussières (particules détachées), des creux (vides ou délamination) ou des piqûres (irrégularités de surface). En outre, la résistance à la traction du béton doit être supérieure à 2 MPa pour garantir une bonne adhérence des couches suivantes. Le respect strict de ces paramètres est essentiel pour une performance optimale du système autonivelant à base de mortier de polyuréthane.

La teneur en humidité du support en béton doit être inférieure à 8%.

Le support en béton doit avoir une résistance minimale de C30.

Le substrat doit présenter une résistance d'adhésion à l'arrachement minimale de 2 MPa.

Le substrat doit présenter une excellente planéité, sans accumulation d'eau.

Étape 2 : Grenaillage (préparation mécanique de la surface)

Préparation de la surface du béton par grenaillage

Comparaison des processus de meulage et de grenaillage

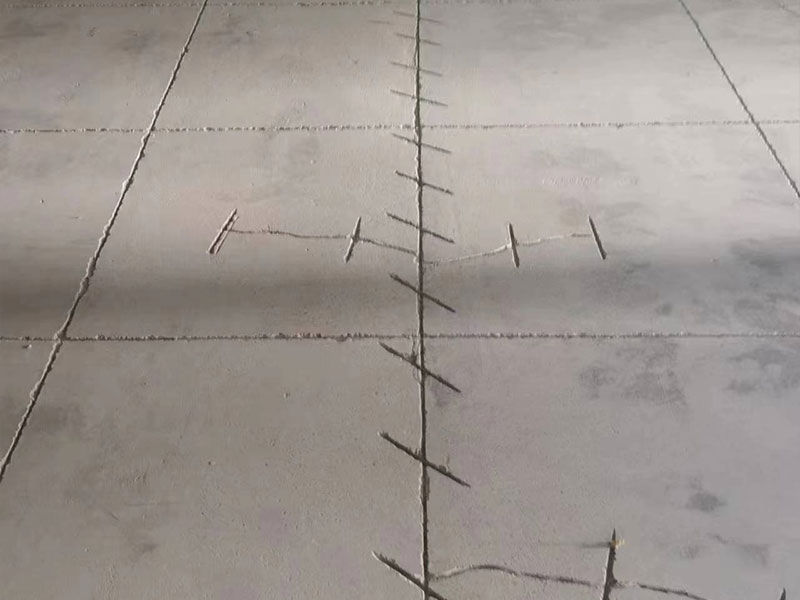

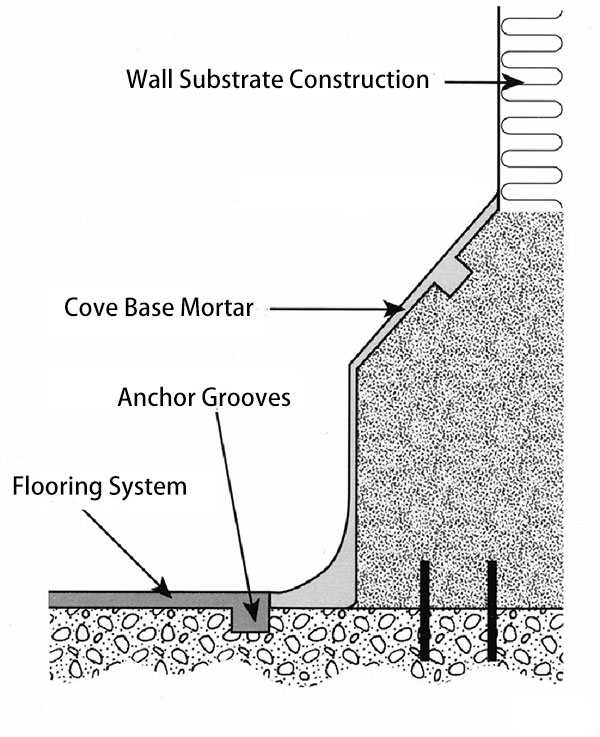

Étape 2 : Préparation du support (découpe de la rainure d'ancrage)

Découpe à sec des rainures d'ancrage à l'aide d'une scie à béton

La profondeur de coupe de la rainure d'ancrage doit généralement être de 1,5 à 2 fois l'épaisseur du matériau de revêtement.

Étape 2 : Préparation du support (traitement des bords)

Ancrage d'angle Coupe de la rainure

Traitement par meulage des bords

Étape 2 : Préparation du support (traitement de détail)

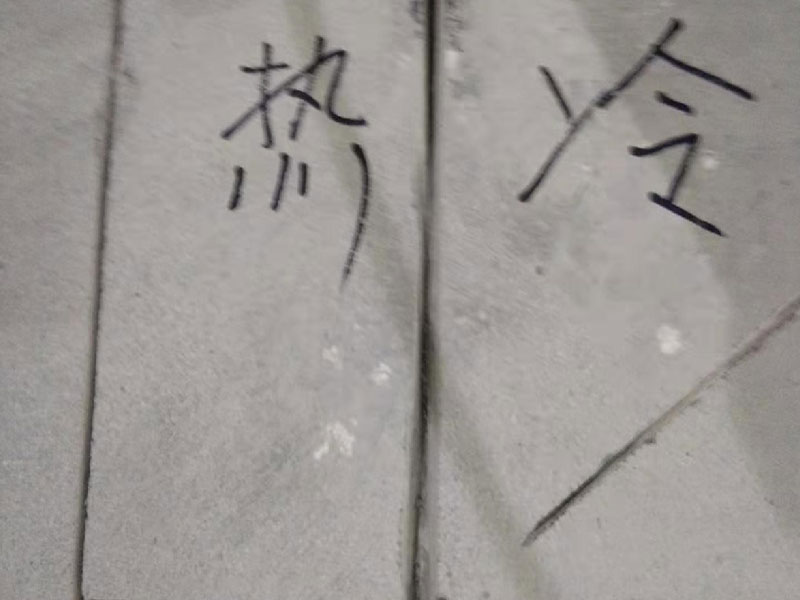

Découpe de la rainure de l'ancrage de la porte

Découpe de rainures d'ancrage dans les zones de transition thermique

Étape 3 : Application de la couche de base en mortier de polyuréthane (à la truelle)

Le primaire doit être appliqué à la truelle. Normalement, une couche suffit, tandis que deux couches sont nécessaires lorsque le support est de mauvaise qualité. Simultanément, un mortier polyuréthane à base d'eau est utilisé pour remplir les vides de la surface et créer des ancrages mécaniques.

Étape 4 : Application de la couche de finition au mortier de polyuréthane (autonivelant)

Le primaire doit être appliqué à la truelle. Normalement, une couche suffit, tandis que deux couches sont nécessaires lorsque le support est de mauvaise qualité. Simultanément, un mortier polyuréthane à base d'eau est utilisé pour remplir les vides de la surface et créer des ancrages mécaniques.

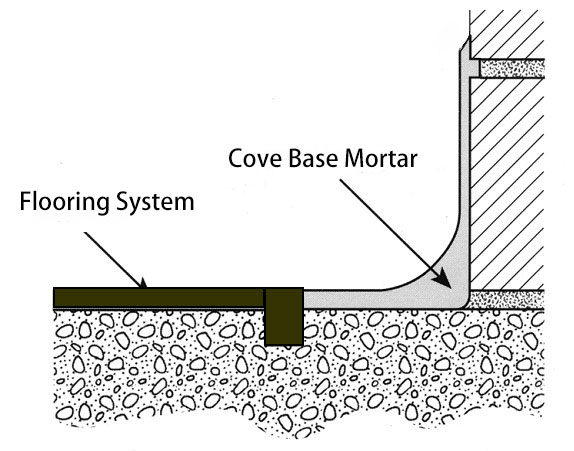

Construction à bords arrondis

Mélanger au mortier sec pour l'application de base

Façonner à l'aide d'une truelle à rayon

Après durcissement, poncer pour l'application de la couche de finition.

Traitement de détail

Base Radius Cove

Solution pour les plinthes et les bordures de trottoir

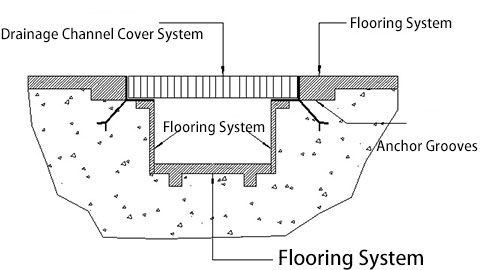

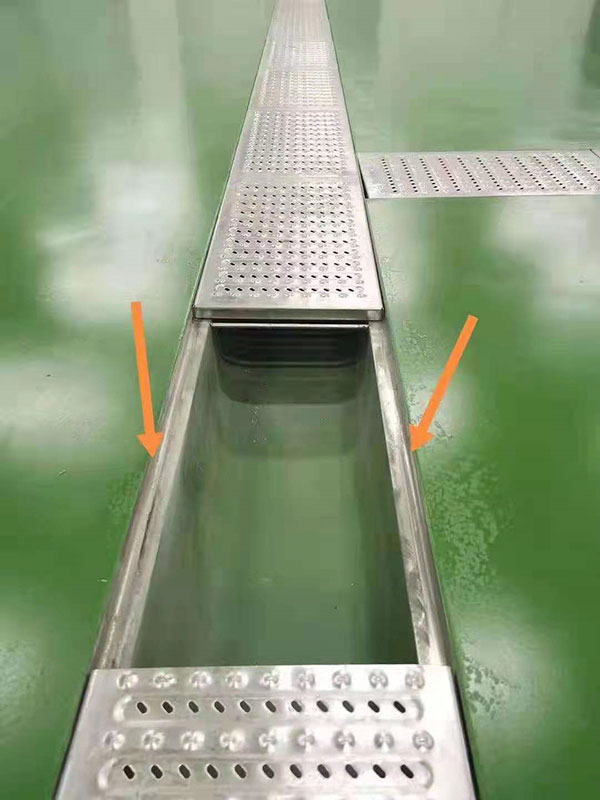

Solution pour les caniveaux et les avaloirs

Effet fini (surface auto-nivelée)

KAIDA PAINT JINYU® Système d'uréthane Produits

-

JINYU® MF 4-6mm Peinture polyuréthane pour sols en béton

Lire la suite -

JINYU® UD 9-12mm Peinture polyuréthane antidérapante pour sols en béton

Lire la suite -

JINYU® HD Revêtement de sol à base d'uréthane très résistant

Lire la suite -

JINYU® SL Revêtement de sol autonivelant à base d'uréthane Finition semi-brillante

Lire la suite -

JINYU® DT Abrasion-Resistant PU Topcoat

Lire la suite -

JINYU PAINT® MF Système de revêtement de sol autolissant en PU

Lire la suite -

PU3600 Finition polyuréthane ultra résistante à l'abrasion

Lire la suite -

Peinture polyuréthane pour sols en béton antidérapante, autolissante, anticorrosive et portante

Lire la suite -

Revêtement polyuréthane autonivelant pour sols en béton, résistant et anticorrosif

Lire la suite -

WPU100 Finitions polyuréthanes à base d'eau, transparentes et très brillantes

Lire la suite -

WPU100 Finition polyuréthane à base d'eau pour sols

Lire la suite

DEMANDER UN RAPPEL

Pour des solutions de revêtement de sol industriel sur mesure, contactez KAIDA® JINYU PAINT® dès aujourd'hui.

Nous offrons des conseils gratuits et sans obligation d'achat et pouvons fournir une fourchette de prix dès le premier contact.

- +86-158-229-255-23(whatsapp)

- kaida@jinyupaint.com

FAQ

- The Ultimate Seafood Processing Flooring Solution丨KAIDA JINYU® Delivers High-Performance Floors

- Renouvellement d'une ancienne usine : Amélioration de la sécurité des planchers dans un atelier de production de saucisses rouges

- La solution ultime pour les sols en mortier d'uréthane pour les entrepôts frigorifiques à fort trafic

- Étude de cas : Pourquoi les meilleures usines de chili choisissent les sols en mortier polyuréthane de KAIDA

- Pourquoi les revêtements de sol en mortier de polyuréthane constituent-ils le meilleur choix pour les usines de produits alimentaires préparés ?

Nous contacter

Contact : Mme Sabella Wei

Téléphone : 86-022-83859963

Whatsapp : 15822925523