JINYU PAINT

Revestimiento Fabricante OEM/ODM

Sistema de suelo de mortero de hormigón de uretano

Sistema de suelo de mortero de hormigón de uretano

El sistema de suelos de mortero de poliuretano es un innovador sistema de suelos desarrollado específicamente para satisfacer los requisitos de higiene, resistencia al tráfico intenso, tolerancia a la humedad y resistencia a la corrosión de la industria alimentaria. A diferencia de los suelos epoxídicos tradicionales, los suelos de mortero de uretano pueden soportar repetidas limpiezas con vapor o agua hirviendo, mientras que los sistemas de resina epoxídica no son aptos para la limpieza a altas temperaturas y suelen limitarse a entornos secos. En muchas fábricas alimentarias en las que se han instalado sistemas de mortero epoxídico, existen pruebas sustanciales que demuestran que los revestimientos superficiales epoxídicos no satisfacen las exigencias extremas de la industria alimentaria.

El sistema de pavimento de mortero de uretano ofrece cierto grado de flexibilidad, proporcionando un excelente puenteo de grietas, una resistencia superior a los impactos, una mayor resistencia al desgaste mecánico, estabilidad UV y resistencia a la corrosión química, especialmente frente a los ácidos orgánicos y la limpieza con vapor a alta temperatura.

Combinando las ventajas de los pavimentos epoxídicos y los materiales en láminas y superando sus limitaciones, los pavimentos de mortero de cemento de poliuretano pueden aplicarse en plantas de procesamiento de alimentos, fábricas de bebidas, mataderos, plantas farmacéuticas, plantas de química fina, pasillos públicos, escuelas, oficinas, salas de exposiciones, aparcamientos y centros de arte: cualquier entorno industrial o comercial con requisitos especiales. Estas propiedades únicas no pueden reproducirse con ninguna otra tecnología.

Problemas con los sistemas de suelo epoxi Tradition

- Falta de resistencia química a largo plazo - Propenso a la corrosión

- Incapacidad para soportar líquidos de limpieza por encima de 60°C - Poca resistencia al calor

- No apto para esterilización por vapor o productos químicos calientes - Incompatible con medios a alta temperatura

- Vulnerable al choque térmico - Fisuración y deslaminación en caso de cambios bruscos de temperatura

- Agrietamiento, descascarillado y delaminación por impacto - Baja resistencia al impacto

- Las juntas múltiples atrapan la suciedad y las bacterias - Difícil de desinfectar

- Susceptible a los ciclos térmicos y al desgaste mecánico - Poca resistencia a la abrasión

- Grasa y contaminantes difíciles de eliminar - Riesgos para la salud debidos a una limpieza deficiente

- Los sistemas basados en disolventes corren el riesgo de contaminar el suelo - Problemas de permeabilidad

- Vulnerable a la humedad del subsuelo - Mala impermeabilización

- Largos periodos de renovación - Tiempo de inactividad prolongado antes de la reutilización

- Fallo entre -20°C y -40°C - Descamación, delaminación y agrietamiento en condiciones de frío extremo

- Corta vida útil - Poca durabilidad a largo plazo

Los suelos de mortero de poliuretano superan todas estas limitaciones, lo que los convierte en la opción óptima para entornos industriales y comerciales exigentes.

Advantages of Urethane Mortar Flooring

El sistema de pavimento de mortero de uretano representa la solución de pavimento de poliuretano de más alto rendimiento, ofreciendo ventajas únicas, entre las que se incluyen: resistencia excepcional a la temperatura (soporta hasta 115°C a 9 mm de espesor y hasta -40°C), extraordinaria resistencia química a aceites, ácidos, álcalis y otras sustancias corrosivas, capacidad superior de carga mecánica con gran resistencia al desgaste y a los impactos, propiedades antideslizantes, facilidad de limpieza y capacidad de limpieza con vapor, impermeabilidad al agua, al aceite y a otros líquidos, composición del material sin disolventes (sin COV), cumplimiento de las normas EN 1186 de resistencia a la contaminación, superficie antibacteriana sin juntas que inhibe el crecimiento microbiano y durabilidad a largo plazo. Esta completa combinación de propiedades la convierte en la mejor opción para las aplicaciones industriales y comerciales más exigentes.

Certificaciones

HACCP, FDA, CE, USDA, international food-grade certified.

Wear-resistant

Excellent abrasion and impact resistance compared to epoxy floors.

Anti-corrosion

Superior comprehensive anti-corrosion performance.

Resistencia a la temperatura

Withstands short term thermal shock from -30℃ to 150℃

Water Resistance

Can wash 5Mpa water for steam purging, clening and sterilization.

Anti-Slip

Features a heavy anti-slip texture, meeting the antislip requirements in extreme environments.

Caja de suelo de mortero de uretano

Proceso de construcción de suelos autonivelantes de mortero de uretano

Paso 1: Inspección y preparación del sustrato

El sustrato de hormigón debe ser estructuralmente sólido, densamente compactado y uniformemente nivelado, con todas las propiedades de resistencia rigurosamente probadas para cumplir las especificaciones de diseño. El requisito mínimo es un hormigón de grado C30, que alcance una resistencia a la compresión superior a 30 MPa tras 28 días de curado. La superficie no debe presentar defectos como polvo (partículas sueltas), huecos (vacíos o delaminación) o picaduras (irregularidades de la superficie). Además, la resistencia a la tracción del hormigón debe superar los 2 MPa para garantizar la correcta adherencia de las capas posteriores. El cumplimiento estricto de estos parámetros es esencial para un rendimiento óptimo del sistema autonivelante de mortero de poliuretano.

El contenido de humedad del sustrato de hormigón debe ser inferior a 8%.

El sustrato de hormigón debe alcanzar un grado de resistencia mínimo de C30.

El sustrato debe alcanzar una fuerza de adherencia mínima de 2 MPa.

El sustrato debe presentar una excelente planitud sin encharcamientos de agua.

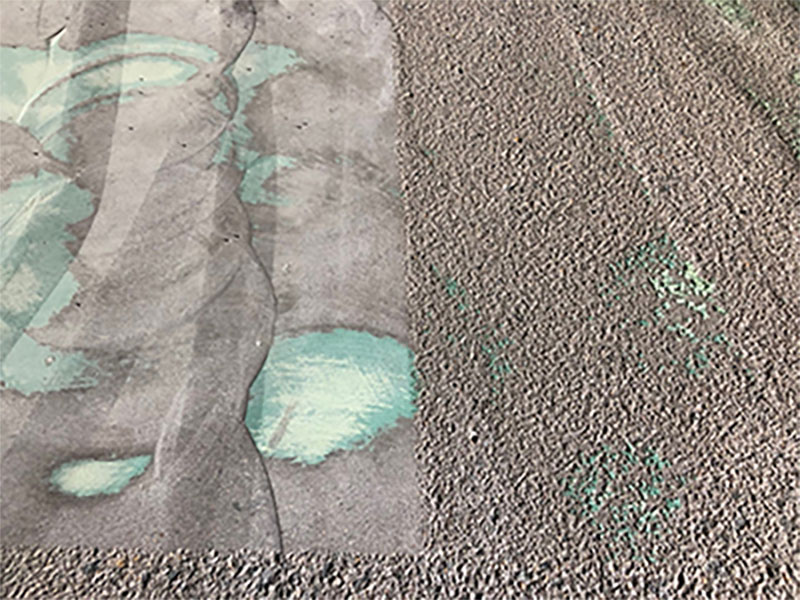

Paso 2: Granallado (preparación mecánica de la superficie)

Preparación de la superficie del hormigón mediante granallado

Comparación entre los procesos de rectificado y granallado

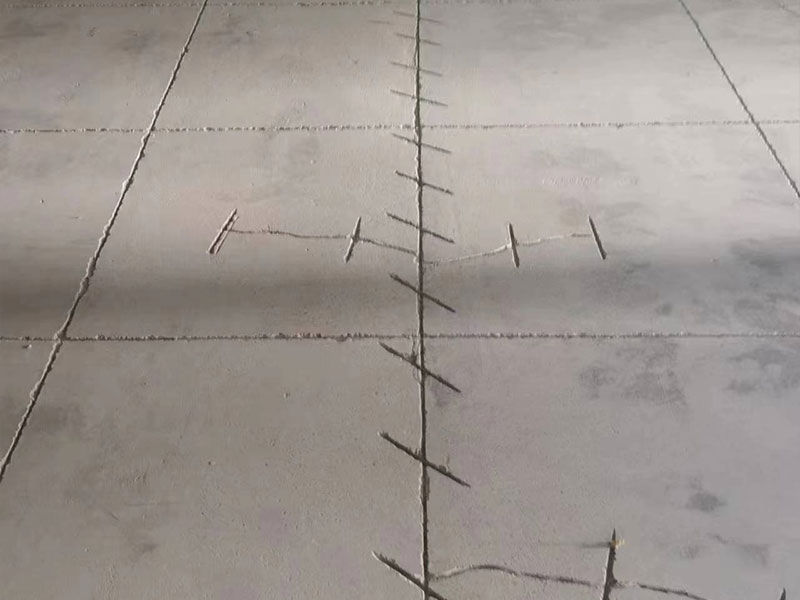

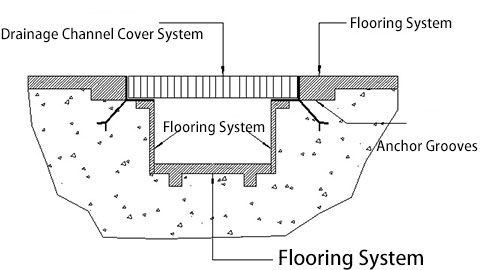

Paso 2: Preparación del sustrato (corte de la ranura del anclaje)

Corte en seco de las ranuras de anclaje con una sierra para hormigón

The anchor groove cutting depth should generally be 1.5 to 2 times the thickness of the coating/overlay material.

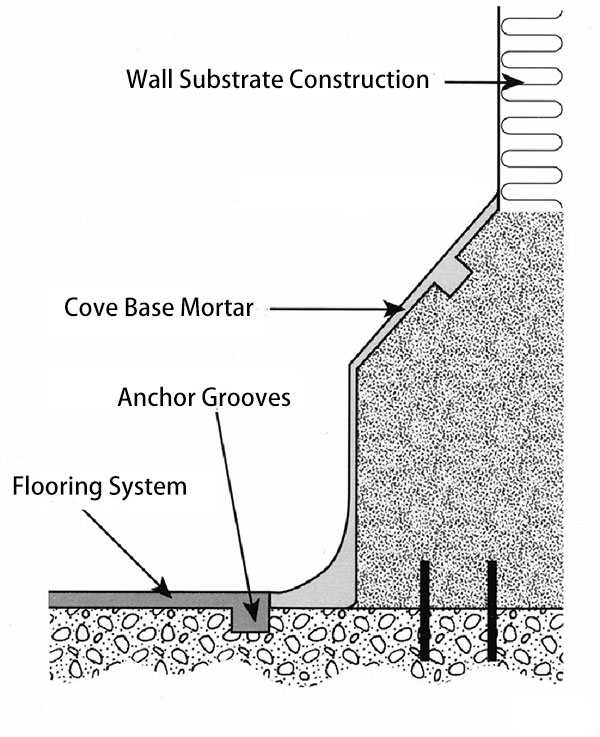

Paso 2: Preparación del sustrato (tratamiento de bordes)

Anclaje de esquina Corte de ranura

Tratamiento de rectificado de cantos

Paso 2: Preparación del sustrato (tratamiento de detalle)

Corte de ranura de anclaje de puerta

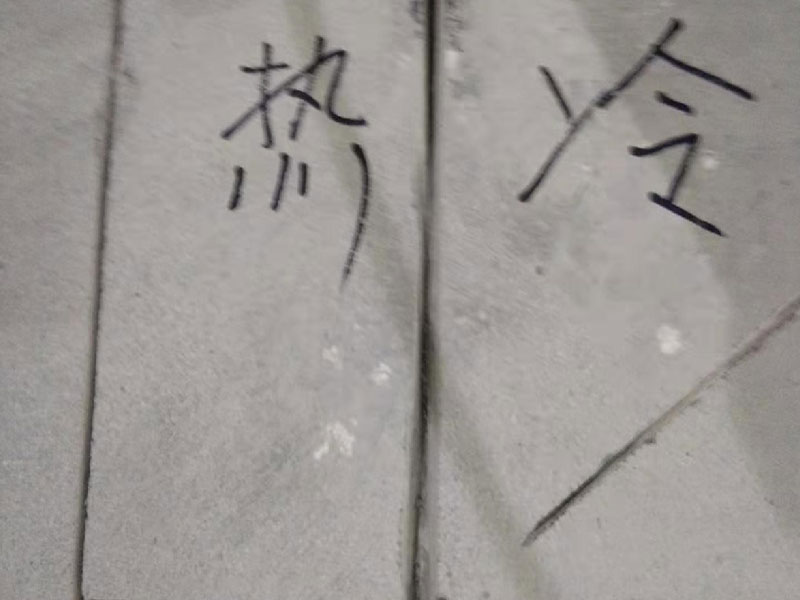

Corte de ranuras de anclaje en zonas de transición térmica

Paso 3: Aplicación de la capa base de mortero de poliuretano (con llana)

La imprimación se aplicará con llana. Normalmente, una capa es suficiente, mientras que se requieren dos capas en condiciones deficientes del sustrato. Simultáneamente, se utilizará mortero de poliuretano al agua para rellenar los huecos superficiales, creando anclajes mecánicos.

Paso 4: Aplicación de la capa final de mortero de poliuretano (autonivelante)

La imprimación se aplicará con llana. Normalmente, una capa es suficiente, mientras que se requieren dos capas en condiciones deficientes del sustrato. Simultáneamente, se utilizará mortero de poliuretano al agua para rellenar los huecos superficiales, creando anclajes mecánicos.

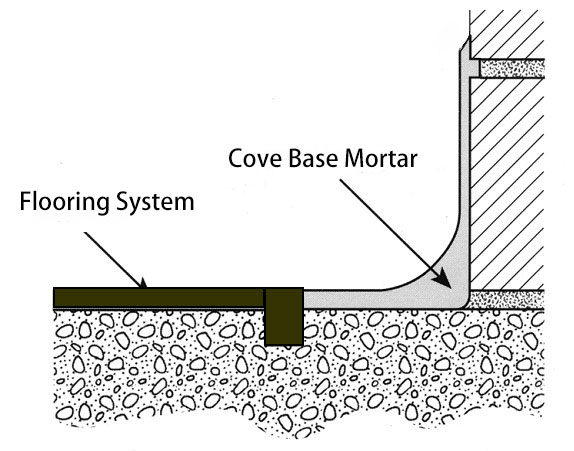

Construcción con bordes redondeados

Mezclar con mortero seco para la aplicación de base

Forma con llana de radio

Después del curado, esmerilar para la aplicación de la capa de acabado

Tratamiento detallado

Base Radius Cove

Solución para zócalos y bordillos

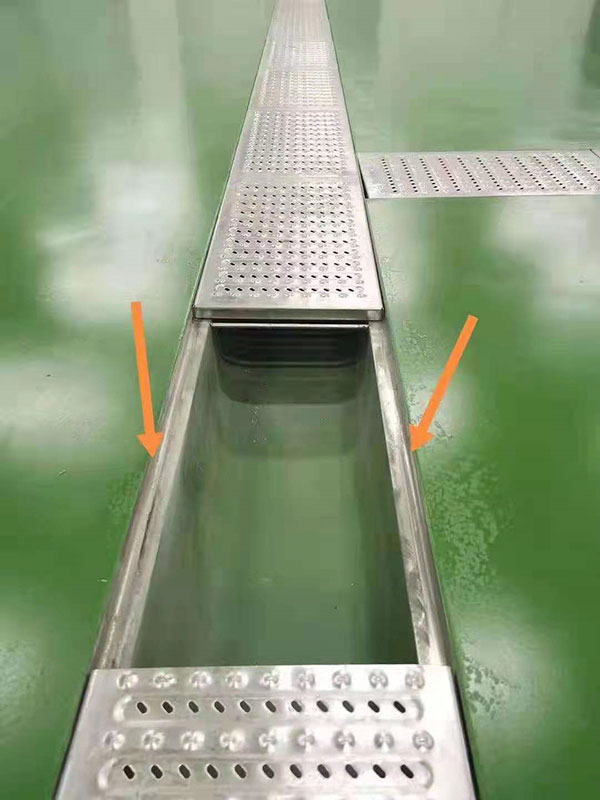

Canal de desagüe/Solución para cárcavas

Efecto acabado (superficie autonivelante)

KAIDA PAINT JINYU® Urethane System Products

-

JINYU® MF 4-6mm Pintura de poliuretano para suelos de hormigón

Leer más -

JINYU® UD 9-12mm Pintura de poliuretano antideslizante de alta resistencia para suelos de hormigón

Leer más -

JINYU® HD Revestimiento de suelo de uretano de alta resistencia

Leer más -

JINYU® SL Revestimiento de suelo de uretano autonivelante Acabado semibrillante

Leer más -

JINYU® DT Acabado de PU resistente a la abrasión

Leer más -

Sistema de pavimento de PU autonivelante JINYU PAINT® MF

Leer más -

PU3600 Acabado de poliuretano ultra resistente a la abrasión

Leer más -

Antideslizante Autonivelante Anticorrosivo Portante Pintura de poliuretano para suelos de hormigón

Leer más -

Autonivelante Revestimiento de poliuretano anticorrosivo de alta resistencia para suelos de hormigón

Leer más -

WPU100 Acabados de poliuretano al agua transparentes de alto brillo

Leer más -

WPU100 Acabado de poliuretano al agua para suelos

Leer más

SOLICITAR UNA DEVOLUCIÓN DE LLAMADA

Si desea soluciones a medida para suelos industriales, hable hoy mismo con KAIDA® JINYU PAINT®.

Ofrecemos asesoramiento gratuito y sin compromiso, y podemos facilitarle un presupuesto en el primer contacto.

- +86-158-229-255-23(whatsapp)

- kaida@jinyupaint.com

PREGUNTAS FRECUENTES

- The Ultimate Seafood Processing Flooring Solution丨KAIDA JINYU® Delivers High-Performance Floors

- Renovación de una antigua planta: Mejora de la seguridad de los suelos en un taller de producción de salchichas rojas

- La solución definitiva en suelos de mortero de uretano para cámaras frigoríficas de alto tránsito

- Estudio de caso: Por qué las mejores fábricas de chile eligen los suelos de mortero de poliuretano de KAIDA

- Por qué los suelos de mortero de poliuretano son la mejor opción para las fábricas de alimentos preparados

Contacte con nosotros

Contacto: Sabella Wei

Teléfono: 86-022-83859963

Whatsapp: 15822925523