JINYU PAINT®

Revestimento OEM/ODM Fabricante

- Início

- Sobre nós

- Produtos

- Indústria

- Tinta retardante de fogo

- Soluções para pavimentos

- Pavimento epóxi à base de água

- Pavimento epóxi sem solventes

- Pavimento de poliuretano ultra-resistente ao desgaste

- Pavimento de areia colorida epóxi

- Pavimento de argamassa de poliuretano

- Pavimento em epóxi antiderrapante com casca de laranja

- Pavimento epóxi anti-estático

- Piso de resina artística

- Pavimento de betão selado e curado

- Pavimentos industriais

- Recursos

- Projectos

- Contactar-nos

Sistema de pavimentação de argamassa de betão uretano

Sistema de pavimentação de argamassa de betão uretano

O sistema de pavimento de argamassa de poliuretano é um sistema de pavimento inovador, especificamente desenvolvido para responder aos requisitos de higiene, resistência ao tráfego intenso, tolerância à humidade e resistência à corrosão da indústria alimentar. Ao contrário dos pavimentos tradicionais de epóxi, os pavimentos de argamassa de uretano podem suportar limpezas repetidas com vapor ou água a ferver, ao passo que os sistemas de resina epóxi não são adequados para limpezas a altas temperaturas e estão normalmente limitados a ambientes secos. Em muitas fábricas de produtos alimentares onde foram instalados sistemas de argamassa epoxídica, existem provas substanciais de que os revestimentos de superfície epoxídicos não satisfazem as exigências extremas da indústria alimentar.

O sistema de pavimento de argamassa de uretano oferece um certo grau de flexibilidade, proporcionando uma excelente ligação entre fissuras, uma resistência superior ao impacto, uma maior resistência ao desgaste mecânico, estabilidade aos raios UV e resistência à corrosão química - particularmente contra ácidos orgânicos e limpeza a vapor a alta temperatura.

Combinando as vantagens dos pavimentos epoxídicos e dos materiais em folha, ao mesmo tempo que ultrapassa as suas limitações, os pavimentos de argamassa de cimento poliuretano podem ser aplicados em fábricas de processamento de alimentos, fábricas de bebidas, matadouros, fábricas farmacêuticas, fábricas de química fina, corredores públicos, escolas, escritórios, salas de exposições, parques de estacionamento e centros de arte - qualquer ambiente industrial ou comercial com requisitos especiais. Estas propriedades únicas não podem ser reproduzidas por nenhuma outra tecnologia.

Problemas com os sistemas de pavimento epóxi Tradition

- Falta de resistência química a longo prazo - Propenso à corrosão

- Incapacidade de resistir a líquidos de limpeza superiores a 60°C - Fraca resistência ao calor

- Não adequado para esterilização a vapor ou química quente - Incompatível com meios de alta temperatura

- Vulnerável a choques térmicos - Fratura e delaminação em caso de mudanças rápidas de temperatura

- Fissuração, descamação e delaminação sob impacto - Baixa resistência ao impacto

- As juntas múltiplas retêm a sujidade e as bactérias - Difícil de higienizar

- Suscetível a ciclos térmicos e desgaste mecânico - Fraca resistência à abrasão

- Gordura e contaminantes difíceis de remover - Perigos para a saúde devido a uma limpeza deficiente

- Os sistemas à base de solventes podem contaminar o solo - Problemas de permeabilidade

- Vulnerável à humidade da base - Impermeabilização deficiente

- Longos períodos de renovação - Tempo de inatividade prolongado antes da reutilização

- Falha a -20°C a -40°C - Descascamento, delaminação e fissuração em condições de frio extremo

- Vida útil curta - Fraca durabilidade a longo prazo

Os pavimentos de argamassa de poliuretano superam todas estas limitações, tornando-os a escolha ideal para ambientes industriais e comerciais exigentes.

Advantages of Urethane Mortar Flooring

O sistema de pavimento de argamassa de uretano representa a solução de pavimento de poliuretano de mais alto desempenho, oferecendo vantagens únicas, incluindo resistência excecional à temperatura (suportando até 115°C a 9mm de espessura e até -40°C), excelente resistência química a óleos, ácidos, álcalis e outras substâncias corrosivas, capacidade de carga mecânica superior com resistência ao desgaste e ao impacto, propriedades antiderrapantes, facilidade de limpeza e capacidade de limpeza a vapor, impermeabilidade à água, óleo e outros líquidos, composição do material sem solventes (sem COV), conformidade com as normas EN 1186 para resistência à contaminação, uma superfície antibacteriana sem costuras que inibe o crescimento microbiano e durabilidade a longo prazo. Esta combinação abrangente de propriedades torna-o a primeira escolha para aplicações industriais e comerciais exigentes.

Certificações

HACCP, FDA, CE, USDA, international food-grade certified.

Wear-resistant

Excellent abrasion and impact resistance compared to epoxy floors.

Anti-corrosion

Superior comprehensive anti-corrosion performance.

Resistência à temperatura

Withstands short term thermal shock from -30℃ to 150℃

Water Resistance

Can wash 5Mpa water for steam purging, clening and sterilization.

Anti-Slip

Features a heavy anti-slip texture, meeting the antislip requirements in extreme environments.

Caixa de argamassa de uretano para pavimentos

Processo de construção de pavimentos autonivelantes de argamassa de uretano

Passo 1: Inspeção e preparação do substrato

O substrato de betão deve ser estruturalmente sólido, densamente compactado e uniformemente nivelado, com todas as propriedades de resistência rigorosamente testadas para cumprir as especificações do projeto. O requisito mínimo é um betão de grau C30, que atinja uma resistência à compressão superior a 30 MPa após 28 dias de cura. A superfície não deve apresentar defeitos, tais como poeiras (partículas soltas), pontos ocos (vazios ou delaminação) ou pitting (irregularidades na superfície). Além disso, a resistência à tração do betão deve ser superior a 2 MPa para garantir a aderência adequada das camadas subsequentes. O cumprimento rigoroso destes parâmetros é essencial para o desempenho ótimo do sistema de autonivelamento de argamassa de poliuretano.

O teor de humidade do substrato de betão deve ser inferior a 8%.

O substrato de betão deve atingir um grau de resistência mínimo de C30.

O substrato deve atingir uma força de aderência mínima de 2 MPa.

O substrato deve apresentar uma excelente planura, sem acumulação de água.

Etapa 2: Jato de areia (Preparação mecânica da superfície)

Preparação da superfície de betão por jato de areia

Comparação entre os processos de retificação e de granalhagem

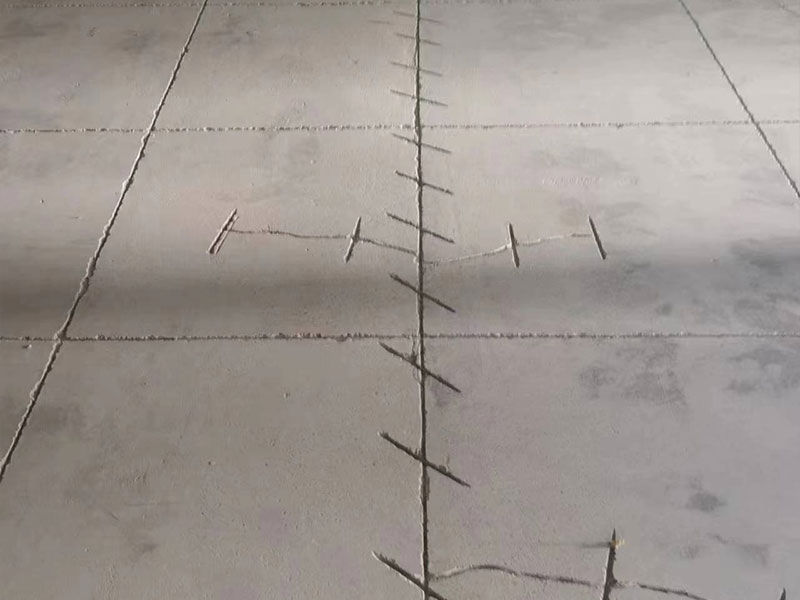

Passo 2: Preparação do substrato (corte da ranhura da âncora)

Corte a seco de ranhuras de ancoragem com uma serra para betão

The anchor groove cutting depth should generally be 1.5 to 2 times the thickness of the coating/overlay material.

Etapa 2: Preparação do substrato (tratamento das arestas)

Corte de ranhuras de ancoragem de canto

Tratamento de retificação de arestas

Etapa 2: Preparação do substrato (tratamento de pormenor)

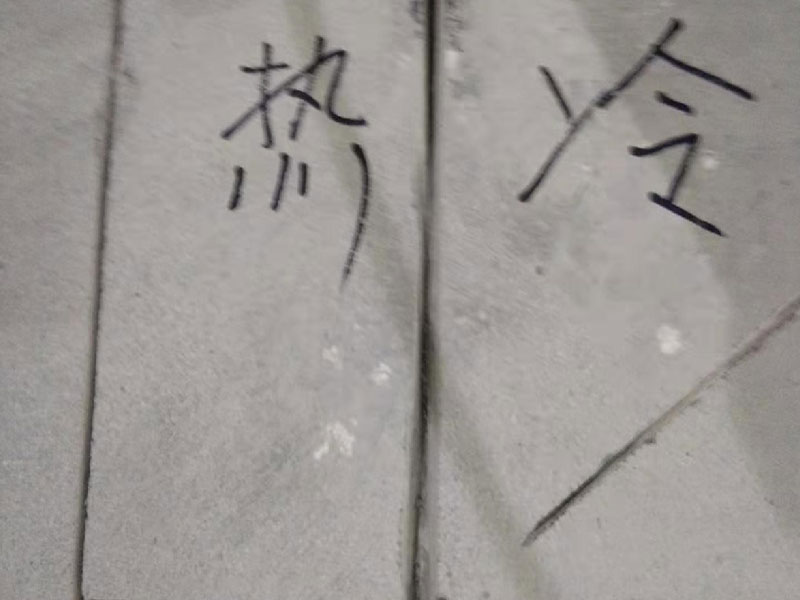

Corte de ranhura de âncora de porta

Corte de ranhuras de ancoragem em zonas de transição térmica

Etapa 3: Aplicação da camada de base de argamassa de poliuretano (com espátula)

O primário deve ser aplicado com espátula. Normalmente, uma demão é suficiente, enquanto que duas demãos são necessárias para condições de substrato pobres. Simultaneamente, deve ser utilizada uma argamassa de poliuretano à base de água para preencher os vazios da superfície, criando ancoragens mecânicas.

Etapa 4: Aplicação do revestimento de argamassa de poliuretano (autonivelante)

O primário deve ser aplicado com espátula. Normalmente, uma demão é suficiente, enquanto que duas demãos são necessárias para condições de substrato pobres. Simultaneamente, deve ser utilizada uma argamassa de poliuretano à base de água para preencher os vazios da superfície, criando ancoragens mecânicas.

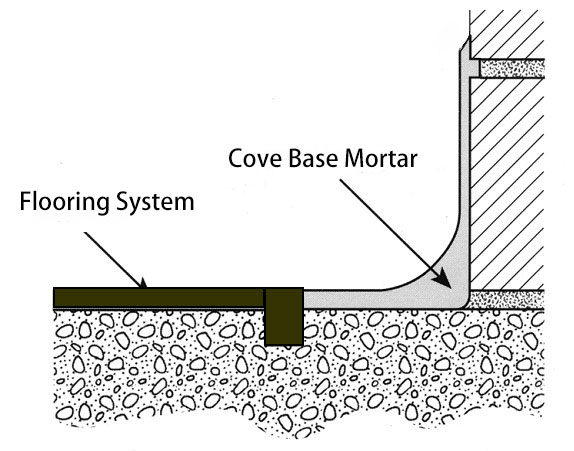

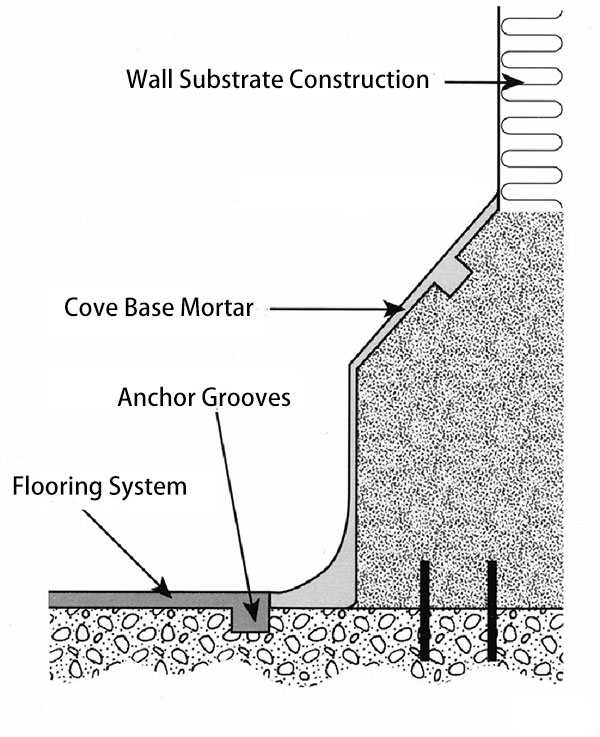

Construção de arestas com raio

Misturar em argamassa seca para aplicação de base

Moldar com espátula de raio

Após a cura, lixar para a aplicação da camada de acabamento

Tratamento pormenorizado

Base Radius Cove

Solução de rodapé/parede de passeio

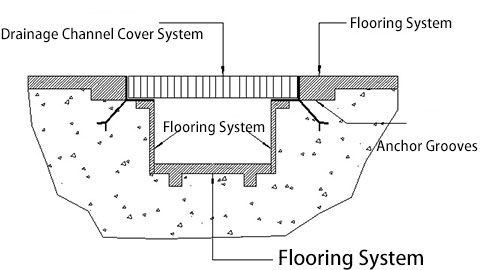

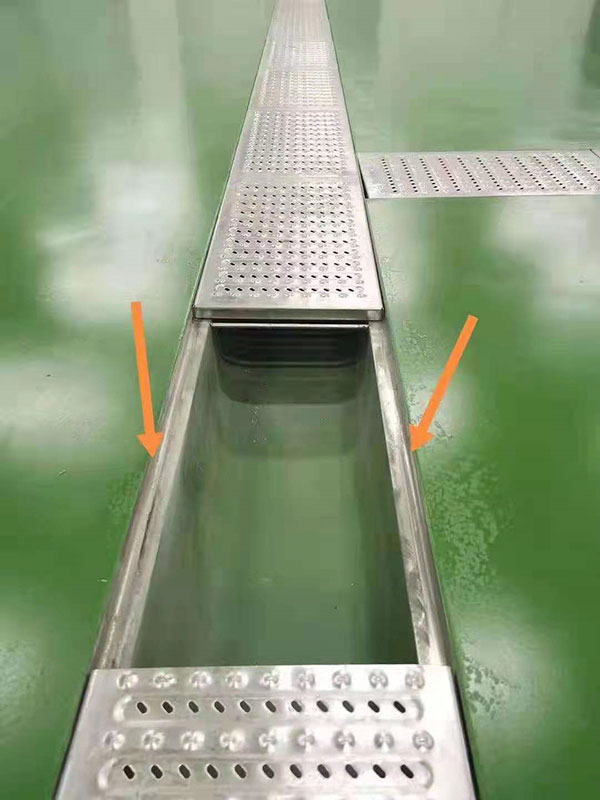

Solução para canais de drenagem/ sarjetas

Efeito acabado (superfície autonivelante)

KAIDA PAINT JINYU® Urethane System Products

-

JINYU® MF 4-6mm Tinta de poliuretano para pavimentos de betão

Ler mais -

JINYU® UD 9-12mm Tinta antiderrapante de poliuretano para pavimentos de betão

Ler mais -

JINYU® HD Revestimento de pavimentos em uretano para trabalhos pesados

Ler mais -

JINYU® SL Revestimento de pavimento em uretano autonivelante com acabamento semi-brilhante

Ler mais -

JINYU® DT Revestimento de PU resistente à abrasão

Ler mais -

JINYU PAINT® MF Sistema de pavimento de betonilha PU autonivelante

Ler mais -

PU3600 Acabamento de poliuretano ultra-resistente à abrasão

Ler mais -

Anti-derrapante Auto-nivelante Anticorrosivo Tinta de poliuretano para pavimentos de betão com suporte de carga

Ler mais -

Revestimento de poliuretano autonivelante e resistente para pavimentos de betão

Ler mais -

WPU100 Acabamentos de poliuretano à base de água transparentes de alto brilho

Ler mais -

WPU100 Acabamento de poliuretano à base de água para pavimentos

Ler mais

SOLICITAR UMA CHAMADA DE RETORNO

Para soluções de pavimentos industriais à medida, fale hoje com a KAIDA® JINYU PAINT®.

Oferecemos aconselhamento gratuito sem compromisso e podemos fornecer uma gama de preços no primeiro contacto.

- +86-158-229-255-23(whatsapp)

- kaida@jinyupaint.com

FAQ

- The Ultimate Seafood Processing Flooring Solution丨KAIDA JINYU® Delivers High-Performance Floors

- Renovação de instalações antigas: Atualização da segurança dos pavimentos numa oficina de produção de salsichas vermelhas

- A derradeira solução de pavimento de argamassa de uretano para pavimentos de câmaras frigoríficas com muito tráfego

- Estudo de caso: Porque é que as principais fábricas de chili escolhem pavimentos de argamassa de poliuretano da KAIDA

- Porque é que os pavimentos de argamassa de poliuretano são a melhor escolha para as fábricas de alimentos preparados

Contactar-nos

Contacto: Sra. Sabella Wei

Telefone: 86-022-83859963

Whatsapp: 15822925523