KAIDA PAINT®

JINYU PAINT® Produttore

- Casa

- Chi siamo

- Prodotti

- Industria

- Vernice ignifuga

- Soluzioni per la pavimentazione

- Pavimento epossidico a base d'acqua

- Pavimento epossidico senza solventi

- Pavimento in poliuretano ultra resistente all'usura

- Pavimento in sabbia colorata epossidica

- Pavimento in malta di poliuretano

- Pavimento epossidico antisdrucciolo in buccia d'arancia

- Pavimento epossidico antistatico

- Pavimento in resina artistica

- Pavimento in calcestruzzo sigillato e indurito

- Pavimenti industriali

- Risorse

- Progetti

- Contatto

Sistema di pavimentazione in malta cementizia uretanizzata

Sistema di pavimentazione in malta cementizia uretanizzata

Il sistema di pavimentazione in malta poliuretanica è un innovativo sistema di pavimentazione sviluppato appositamente per soddisfare i requisiti di igiene, resistenza al traffico pesante, tolleranza all'umidità e resistenza alla corrosione dell'industria alimentare. A differenza dei tradizionali pavimenti epossidici, i pavimenti in malta uretanica sono in grado di resistere a ripetuti lavaggi con vapore o acqua bollente, mentre i sistemi in resina epossidica non sono adatti alla pulizia ad alta temperatura e sono tipicamente limitati ad ambienti asciutti. In molte fabbriche alimentari in cui sono stati installati sistemi di malta epossidica, prove sostanziali dimostrano che i rivestimenti superficiali epossidici non riescono a soddisfare le esigenze estreme dell'industria alimentare.

Il sistema di pavimentazione in malta uretanica offre un certo grado di flessibilità, garantendo un eccellente ponte tra le fessure, una resistenza agli urti superiore, una maggiore resistenza all'usura meccanica, stabilità ai raggi UV e resistenza alla corrosione chimica, in particolare agli acidi organici e alla pulizia a vapore ad alta temperatura.

Combinando i vantaggi dei pavimenti epossidici e dei materiali in lastre e superandone i limiti, i pavimenti in malta cementizia poliuretanica possono essere applicati in impianti di lavorazione alimentare, fabbriche di bevande, macelli, stabilimenti farmaceutici, impianti di chimica fine, corridoi pubblici, scuole, uffici, sale espositive, parcheggi e centri d'arte: qualsiasi ambiente industriale o commerciale con requisiti speciali. Queste proprietà uniche non possono essere replicate da nessun'altra tecnologia.

Problemi con i sistemi di pavimentazione epossidica Tradition

- Mancanza di resistenza chimica a lungo termine - Incline alla corrosione

- Incapacità di resistere a liquidi di pulizia superiori a 60°C - Scarsa resistenza al calore

- Non adatto alla sterilizzazione a vapore o chimica a caldo - Incompatibile con mezzi ad alta temperatura

- Vulnerabile agli shock termici - Fessurazione e delaminazione in caso di rapidi cambiamenti di temperatura

- Fessurazione, distacco e delaminazione in caso di impatto - Bassa resistenza agli urti

- I giunti multipli intrappolano sporco e batteri - Difficile da sanificare

- Suscettibile ai cicli termici e all'usura meccanica - Scarsa resistenza all'abrasione

- Grasso e contaminanti difficili da rimuovere - Rischi per la salute dovuti alla scarsa pulibilità

- I sistemi a base di solventi rischiano di contaminare il suolo - Problemi di permeabilità

- Vulnerabile all'umidità del sottofondo - Scarsa impermeabilizzazione

- Lunghi periodi di ristrutturazione - Tempo di inattività prolungato prima del riutilizzo

- Guasto da -20°C a -40°C - Spellatura, delaminazione e fessurazione in caso di freddo estremo

- Breve durata di vita - Scarsa durata a lungo termine

La pavimentazione in malta poliuretanica supera tutte queste limitazioni e rappresenta la scelta ottimale per gli ambienti industriali e commerciali più esigenti.

Advantages of Urethane Mortar Flooring

Il sistema di pavimentazione in malta uretanica rappresenta la soluzione di pavimentazione poliuretanica più performante, offrendo vantaggi unici tra cui: eccezionale resistenza alle temperature (fino a 115°C a 9 mm di spessore e fino a -40°C), eccezionale resistenza chimica a oli, acidi, alcali e altre sostanze corrosive, capacità di carico meccanico superiore con resistenza all'usura e agli urti, proprietà antiscivolo, facilità di pulizia e di lavaggio a vapore, impermeabilità all'acqua, all'olio e ad altri liquidi, composizione del materiale priva di solventi (VOC), conformità agli standard EN 1186 per la resistenza alla contaminazione, superficie antibatterica senza giunzioni che inibisce la crescita microbica e durata a lungo termine. Questa combinazione completa di proprietà ne fa la scelta principale per le applicazioni industriali e commerciali più esigenti.

Certificazioni

HACCP, FDA, CE, USDA, international food-grade certified.

Wear-resistant

Excellent abrasion and impact resistance compared to epoxy floors.

Anti-corrosion

Superior comprehensive anti-corrosion performance.

Resistenza alla temperatura

Withstands short term thermal shock from -30℃ to 150℃

Water Resistance

Can wash 5Mpa water for steam purging, clening and sterilization.

Anti-Slip

Features a heavy anti-slip texture, meeting the antislip requirements in extreme environments.

Cassa per pavimenti in malta uretanica

Processo di costruzione dei pavimenti autolivellanti in malta uretanica

Fase 1: ispezione e preparazione del substrato

Il substrato di calcestruzzo deve essere strutturalmente solido, densamente compattato e uniformemente livellato, con tutte le proprietà di resistenza rigorosamente testate per soddisfare le specifiche di progetto. Il requisito minimo è un calcestruzzo di grado C30, che raggiunga una resistenza alla compressione superiore a 30 MPa dopo 28 giorni di maturazione. La superficie non deve presentare difetti come spolverio (particelle sciolte), punti vuoti (vuoti o delaminazioni) o pitting (irregolarità della superficie). Inoltre, la resistenza alla trazione del calcestruzzo deve superare i 2 MPa per garantire una corretta adesione degli strati successivi. Il rispetto rigoroso di questi parametri è essenziale per ottenere prestazioni ottimali del sistema autolivellante a base di malta poliuretanica.

Il contenuto di umidità del substrato di calcestruzzo deve essere inferiore a 8%.

Il substrato di calcestruzzo deve raggiungere un grado di resistenza minimo di C30.

Il substrato deve raggiungere una forza di adesione minima di 2 MPa.

Il substrato deve presentare un'eccellente planarità, senza ristagni d'acqua.

Fase 2: Granigliatura (preparazione meccanica della superficie)

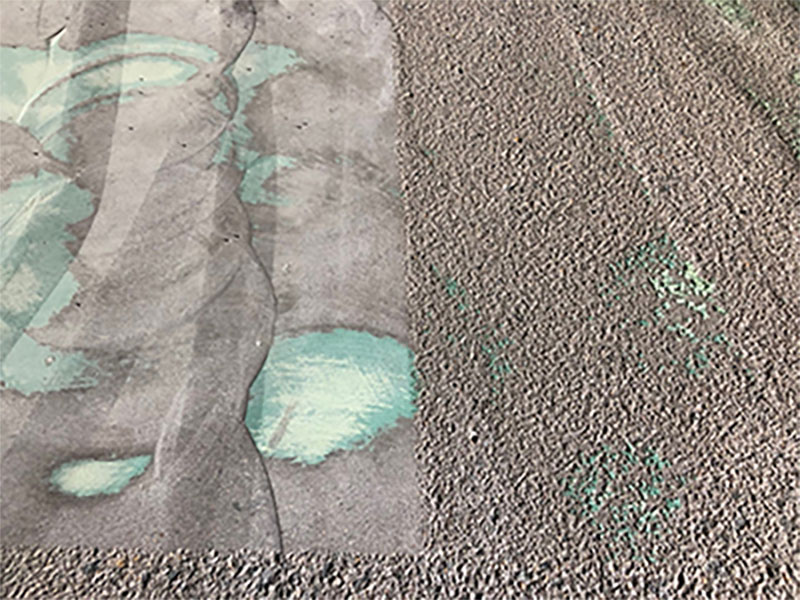

Preparazione della superficie del calcestruzzo mediante granigliatura

Confronto tra il processo di macinazione e quello di granigliatura

Fase 2: Preparazione del substrato (taglio della scanalatura dell'ancora)

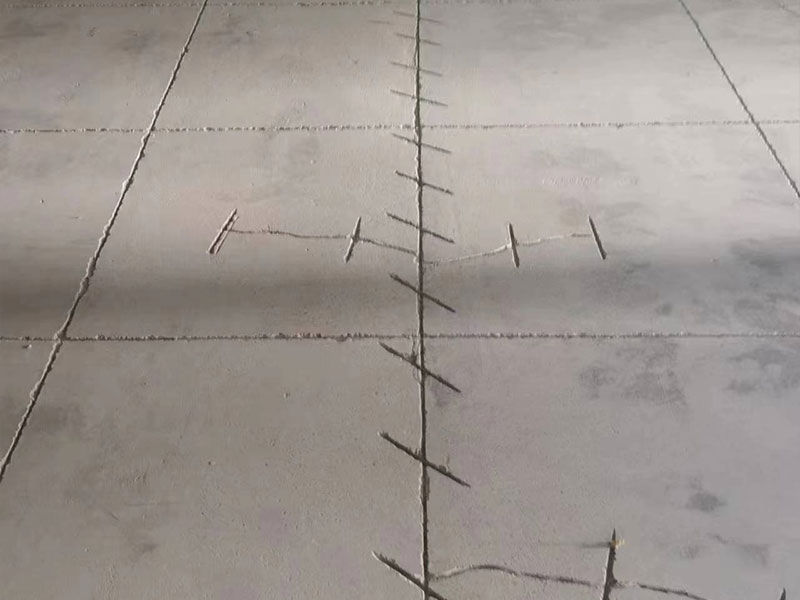

Taglio a secco delle scanalature di ancoraggio con una sega per calcestruzzo

The anchor groove cutting depth should generally be 1.5 to 2 times the thickness of the coating/overlay material.

Fase 2: Preparazione del substrato (trattamento dei bordi)

Taglio della scanalatura dell'ancora d'angolo

Trattamento di rettifica dei bordi

Fase 2: Preparazione del substrato (trattamento di dettaglio)

Taglio della scanalatura dell'ancora della porta

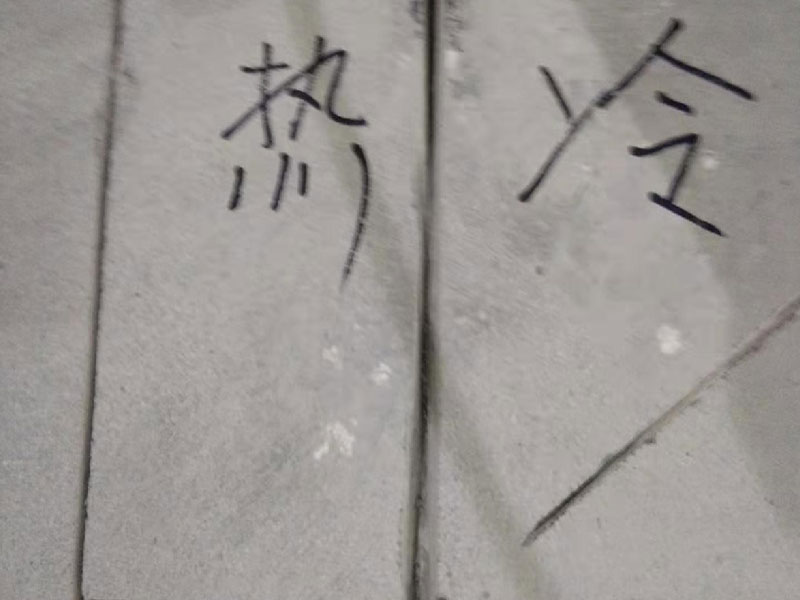

Taglio delle scanalature di ancoraggio nelle zone di transizione termica

Fase 3: Applicazione dello strato di base di malta poliuretanica (a spatola)

Il primer deve essere applicato mediante spatolatura. Normalmente è sufficiente una mano, mentre ne sono necessarie due in caso di condizioni di supporto scadenti. Contemporaneamente, la malta poliuretanica a base d'acqua sarà utilizzata per riempire i vuoti superficiali, creando ancoraggi meccanici.

Fase 4: Applicazione della malta poliuretanica (autolivellante)

Il primer deve essere applicato mediante spatolatura. Normalmente è sufficiente una mano, mentre ne sono necessarie due in caso di condizioni di supporto scadenti. Contemporaneamente, la malta poliuretanica a base d'acqua sarà utilizzata per riempire i vuoti superficiali, creando ancoraggi meccanici.

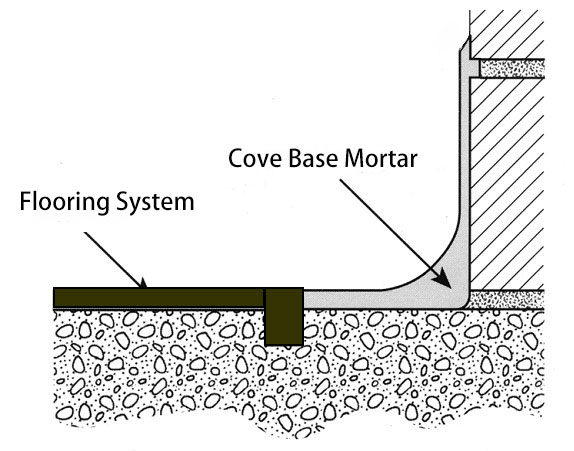

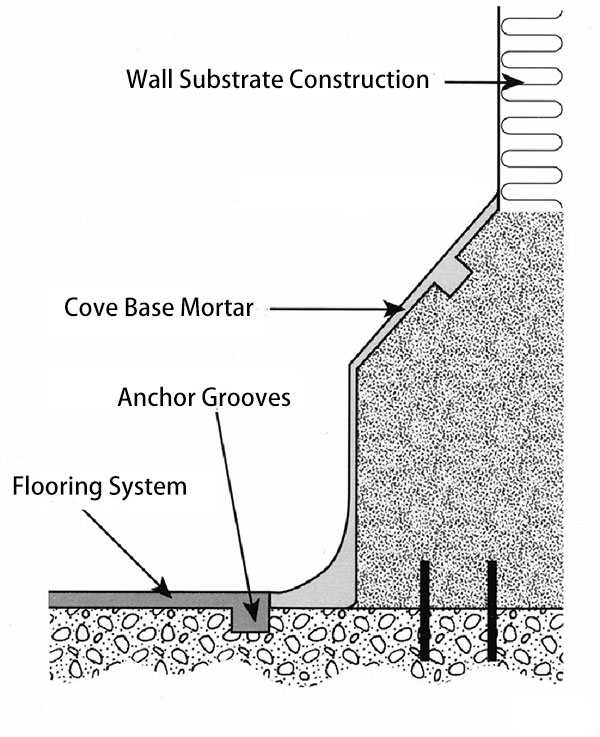

Costruzione del bordo a raggio

Miscelare nella malta asciutta per l'applicazione della base

Modellare con una spatola a raggio

Dopo l'indurimento, macinare per l'applicazione dello strato di finitura.

Dettaglio Trattamento

Base a baia a raggio

Soluzione per muri a zoccolo/cordolo

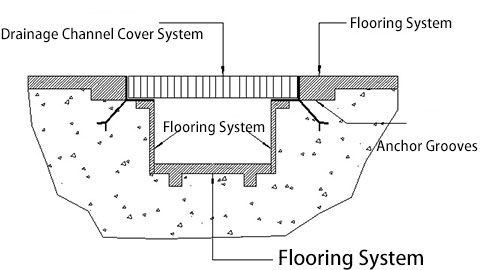

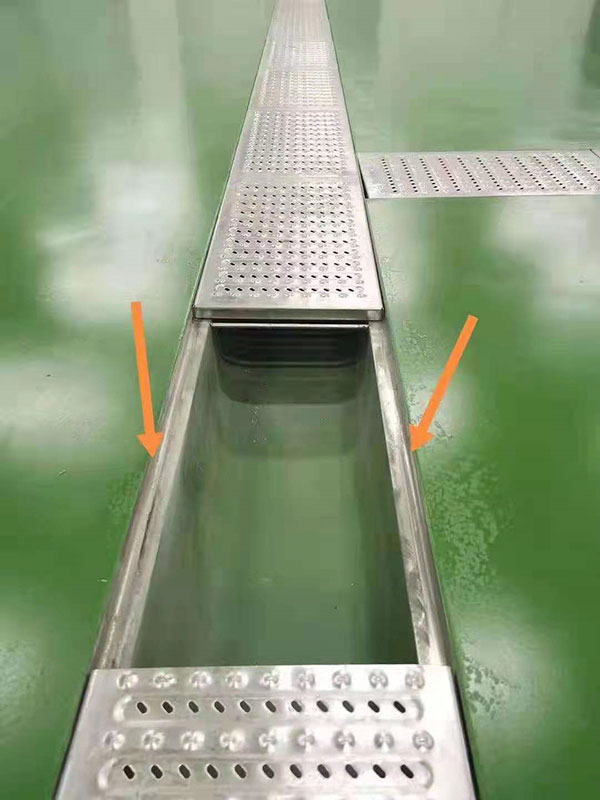

Soluzione per canali di drenaggio/canali di scolo

Effetto finito (superficie autolivellante)

KAIDA PAINT JINYU® Urethane System Products

-

Vernice poliuretanica JINYU® MF 4-6 mm per pavimenti in calcestruzzo

Per saperne di più -

JINYU® UD 9-12 mm vernice poliuretanica antiscivolo per pavimenti in calcestruzzo

Per saperne di più -

Rivestimento per pavimenti uretanico per impieghi gravosi JINYU® HD

Per saperne di più -

JINYU® SL Rivestimento autolivellante a base di uretano per pavimenti Finitura semilucida

Per saperne di più -

Finitura in PU resistente all'abrasione JINYU® DT

Per saperne di più -

JINYU PAINT® MF Sistema di pavimentazione a massetto in PU autolivellante

Per saperne di più -

PU3600 Finitura poliuretanica ultra resistente all'abrasione

Per saperne di più -

Vernice per pavimenti in calcestruzzo antisdrucciolo autolivellante anticorrosiva portante in poliuretano

Per saperne di più -

Rivestimento poliuretanico anticorrosivo per pavimenti in calcestruzzo autolivellante per impieghi gravosi

Per saperne di più -

Finiture poliuretaniche all'acqua trasparenti ad alta lucentezza WPU100

Per saperne di più -

WPU100 Finitura poliuretanica all'acqua per pavimenti

Per saperne di più

RICHIEDERE UN RICHIAMO

Per soluzioni di pavimentazione industriale su misura, rivolgetevi oggi stesso a KAIDA® JINYU PAINT®.

Offriamo una consulenza gratuita e senza impegno e possiamo fornire una gamma di prezzi al primo contatto.

- +86-158-229-255-23(whatsapp)

- kaida@jinyupaint.com

FAQ

- Come prevenire i danni da shock termico nei pavimenti per la lavorazione degli alimenti: La soluzione del calcestruzzo uretanico

- 7 strategie di esperti per prolungare la durata della pavimentazione in poliuretano nelle aree ad alto traffico

- Come riparare i pavimenti in poliuretano scrostati o delaminati: Una guida definitiva alla riparazione

- Quali sono le migliori pratiche per l'installazione di una pavimentazione in poliuretano in una camera bianca farmaceutica?

- Qual è il tipo di pavimentazione migliore per i magazzini logistici con traffico di carrelli elevatori?

Contatto

Contatto: Signora Sabella Wei

Telefono: 86-022-83859963

Whatsapp: 15822925523